Comment le cuivre est fait - matériaux utilisés, le traitement, les étapes, produits, matières premières

Contexte

Le cuivre est l'un des éléments chimiques de base. Dans son état presque pur, le cuivre est un métal rouge orangé connu pour sa haute conductivité thermique et électrique. Il est couramment utilisé pour produire une grande variété de produits, y compris le fil électrique, casseroles et poêles, tuyaux et tubes, radiateurs automobiles, et bien d'autres. Le cuivre est également utilisé en tant que pigment et agent de conservation pour le papier, la peinture, le textile et le bois. Il est combiné avec le zinc pour produire le laiton et l'étain pour produire le bronze.

Le cuivre a été utilisé dès il y a 10.000 ans. Un pendentif en cuivre d'environ 8700 av a été trouvé dans ce qui est aujourd'hui le nord de l'Irak. Il est évident que d'environ 6 400 B.C. le cuivre était fondu et coulé en objets dans la région maintenant connue comme la Turquie. En 4500 av . cette technologie a été pratiquée en Egypte aussi. La plupart du cuivre utilisé avant 4000 av est venu de la découverte au hasard d'affleurements isolés de cuivre natif ou de météorites qui se répercutaient sur Terre. La première mention de l'extraction systématique de minerai de cuivre est d'environ 3 800 av lorsqu'une référence égyptienne décrit les opérations minières sur la péninsule du Sinaï.

Dans environ 3000 av. J.-C. . d'importants gisements de minerai de cuivre ont été trouvés sur l'île de Chypre dans la mer Méditerranée. Lorsque les Romains conquirent Chypre, ils ont donné le métal le nom latin aes cyprium, souvent raccourci à cyprium. Plus tard, cela a été corrompu à cuprum, dont le cuivre mot anglais et le symbole chimique Cu sont dérivés.

En Amérique du Sud, des objets en cuivre ont été produits le long de la côte nord du Pérou dès 500 av. J.-C. . et le développement de la métallurgie du cuivre était bien avancé au moment où l'empire Inca tomba aux mains des soldats espagnols conquérantes dans les années 1500.

Aux États-Unis, la première mine de cuivre a été ouvert à Branby, Connecticut, en 1705, suivi d'un à Lancaster, en Pennsylvanie, en 1732. En dépit de cette production précoce, la plupart du cuivre utilisé aux États-Unis a été importé du Chili jusqu'en 1844, lorsque l'exploitation des grands gisements de minerai de cuivre de haute qualité autour du lac Supérieur a commencé. Le développement des techniques de traitement plus efficaces à la fin des années 1800 a permis l'extraction de minerais de cuivre de qualité inférieure d'immenses mines à ciel ouvert aux États-Unis de l'Ouest.

Aujourd'hui, les États-Unis et le Chili sont le monde # x0027; s deux principaux pays producteurs de cuivre, suivie par la Russie, le Canada et la Chine.

Matières premières

Le cuivre pur est rarement dans la nature, mais il est généralement combiné avec d'autres produits chimiques sous forme de minerais de cuivre. Il y a environ 15 minerais de cuivre minées dans 40 pays dans le commerce à travers le monde. La plus courante sont connus comme minerais sulfurés dans lesquels le cuivre est lié chimiquement au soufre. D'autres sont connus comme les minerais, les minerais d'oxyde ou de carbonate, les minerais mixtes en fonction des produits chimiques présents. De nombreux minerais de cuivre contiennent aussi des quantités importantes d'or, d'argent, de nickel et d'autres métaux précieux, ainsi que de grandes quantités de matériaux commercialement inutiles. La plupart des minerais de cuivre minées aux États-Unis ne contiennent que% de cuivre 01/02 à 01/06 en poids.

Le minerai de sulfure le plus commun est la chalcopyrite, CuFeS 2. également connu sous le nom de cuivre ou pyrite minerai de cuivre jaune. Chalcocite, Cu 2 S, est un autre minerai de sulfure.

Cuprite, ou de minerai de cuivre rouge, Cu 2 O, est un minerai d'oxyde. Malachite, ou du minerai de cuivre vert, Cu (OH) 2 # X2022; CuCO 3. est un minerai de carbonate important, tout comme l'azurite, ou le carbonate de cuivre bleu, Cu (OH) 2 # X2022; 2CuCO 3.

D'autres minerais comprennent tennantite, boronite, chrysocolla et atacamite.

En plus des minerais eux-mêmes, plusieurs autres produits chimiques sont souvent utilisés pour traiter et raffiner le cuivre. Ceux-ci comprennent l'acide sulfurique, de l'oxygène, du fer, de la silice, et divers composés organiques, en fonction du procédé utilisé.

la fabrication

Processus

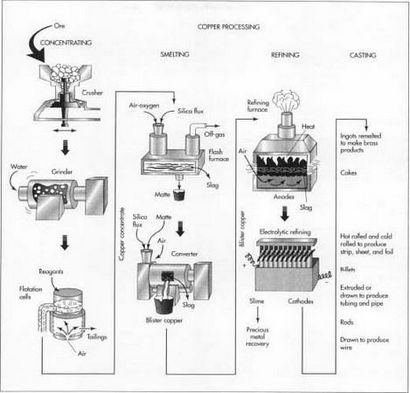

Voici les étapes utilisées pour traiter les minerais sulfurés trouvés couramment aux États-Unis de l'Ouest.

La concentration

Le minerai de cuivre contient habituellement une grande quantité de saleté, de l'argile, et une variété de minéraux porteurs non cuivre. La première étape consiste à enlever une partie de ces déchets. Ce processus est appelé à se concentrer et se fait habituellement par la méthode de flottaison.

- 3 Le minerai est broyé dans une série de broyeurs à cône. Un broyeur de cône est constitué d'un cône de broyage intérieure qui tourne sur un axe vertical excentrique à l'intérieur d'un cône extérieur fixe. Comme le minerai est introduit dans la partie supérieure du broyeur, il est comprimé entre les deux cônes et brisée en petits morceaux.

- 4 Le minerai broyé est ensuite broyé encore plus petite par une série de broyeurs. Tout d'abord, il est mélangé avec de l'eau et placé dans un broyeur à barres, qui se compose d'un grand récipient cylindrique rempli avec de nombreuses petites longueurs de tige en acier. Lorsque le cylindre tourne autour de son axe horizontal, les tiges d'acier et sèche briser le minerai en morceaux d'environ 0,13 à (3 mm) de diamètre. Le mélange de minerai et de l'eau est en outre divisé en deux broyeurs à billes, qui sont comme un broyeur à barres à l'exception des billes d'acier sont utilisés au lieu des tiges. La bouillie de minerai finement broyé qui se dégage du broyeur final contient des particules d'environ 0,01 in (0,25 mm) de diamètre.

- 5 La suspension est mélangée avec divers réactifs chimiques, qui enrobent les particules de cuivre. Un liquide, appelée buse, est également ajouté. L'huile de pin ou de l'alcool à longue chaîne sont souvent utilisés comme moussants. Ce mélange est pompé dans les réservoirs rectangulaires, appelées cellules de flottation, où l'air est injecté dans la suspension à travers le fond des réservoirs. Les réactifs chimiques rendent les particules de cuivre accrocher aux bulles lors de leur remontée à la surface. La buse forme une couche épaisse de bulles, qui déborde des cuves et est recueillie dans des bacs. Les bulles sont autorisés à se condenser et l'eau est évacuée. Le mélange résultant, appelé un concentré de cuivre, contient environ 25-35% de cuivre ainsi que divers sulfures de cuivre et de fer, ainsi que de plus petites concentrations d'or, d'argent et d'autres matériaux. Les matériaux restant dans le réservoir sont appelés les gangue ou les résidus. Ils sont pompés dans des bassins de décantation et on laisse sécher.

Le procédé d'extraction de cuivre à partir de minerais de cuivre varie en fonction du type de minerai et de la pureté souhaitée du produit final. Chaque processus se compose de plusieurs étapes, dans lequel les matières indésirables sont éliminées physiquement ou chimiquement, et on augmente progressivement la concentration en cuivre.

Une fois que les déchets ont été retirés physiquement à partir du minerai, le concentré de cuivre restant doit subir plusieurs réactions chimiques pour éliminer le fer et le soufre. Ce processus est appelé fusion et implique traditionnellement deux fours comme décrit ci-dessous. Certaines plantes modernes utilisent un seul four, qui combine les deux opérations.

Même si blister de cuivre est en cuivre pur à 99%, il contient encore des niveaux suffisamment élevés de soufre, d'oxygène et d'autres impuretés d'entraver raffinage. Pour supprimer ou modifier les niveaux de ces matériaux, le cuivre blister est le premier feu raffiné avant qu'il ne soit envoyé au processus de électroraffinage final.

- 11 Après le raffinage, les cathodes de cuivre sont fondus et coulés en lingots, des gâteaux, des billettes ou des tiges en fonction de l'application finale. Lingots sont des briques rectangulaires ou trapézoïdales, qui sont fondus avec d'autres métaux pour fabriquer des produits en laiton et en bronze. Les gâteaux sont des dalles rectangulaires d'environ 8 à (20 cm) d'épaisseur et jusqu'à 28 pieds (8,5 m) de long. Ils sont laminées pour faire une plaque de cuivre, bande, feuille, et des produits en feuille. Les billettes sont cylindriques logs dans environ 8 (20 cm) de diamètre et de plusieurs pieds (mètres) de long. Ils sont étirés ou tréfilés de faire un tube en cuivre et le tuyau. Tiges ont une section transversale circulaire d'environ 0,5 in (1,3 cm) de diamètre. Ils sont généralement jetés dans des longueurs très longues, qui sont enroulés. Ce matériau enroulé est ensuite étiré plus loin pour faire un fil de cuivre.

Contrôle de qualité

Les applications électriques ont besoin d'un très faible niveau d'impuretés, le cuivre est l'un des rares métaux communs qui sont raffinés à la pureté presque 100%. Le procédé décrit ci-dessus a été prouvé pour produire du cuivre de très haute pureté. Afin de garantir cette pureté, les échantillons sont analysés à différentes étapes afin de déterminer si un ajustement du processus est nécessaire.

Sous-produits / déchets

La récupération de l'acide sulfurique à partir du procédé d'extraction de cuivre fournit non seulement un sous-produit rentable, mais également de réduire considérablement la pollution de l'air provoquée par les gaz d'échappement du four. Or, d'argent et d'autres métaux précieux sont également des sous-produits importants.

L'avenir

Une tendance encourageante est l'utilisation accrue du cuivre recyclé. Actuellement, plus de la moitié du cuivre produite aux États-Unis provient de cuivre recyclé. Cinquante-cinq pour cent du cuivre recyclé provient d'opérations d'usinage de cuivre, tels que la formation de vis, et 45% provient de la récupération des produits en cuivre utilisés, tels que des fils électriques et des radiateurs d'automobiles. Le pourcentage de cuivre recyclé devrait croître les coûts de la nouvelle augmentation de traitement du cuivre.