Comment moteur à réaction est fait - la matière, la fabrication, l'histoire, utilisé, pièces, composants, dimensions,

Contexte

Le moteur à réaction est la centrale d'aujourd'hui # x0027; s des avions à réaction, produisant non seulement la poussée qui propulse l'avion, mais aussi la puissance qui alimente beaucoup de l'avion # x0027; s d'autres systèmes.

Aujourd'hui # x0027; moteurs commerciaux, jusqu'à onze pieds de diamètre et de douze pieds de long, peuvent peser plus de 10.000 livres et de produire plus de 100.000 livres de poussée.

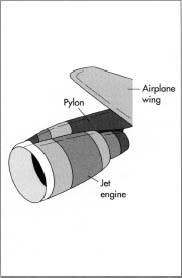

Un moteur à réaction est contenu dans un capot, un carter extermal qui ouvre vers l'extérieur, un peu comme un capot d'automobile arrondi, pour permettre l'inspection et la réparation des composants intérieurs. Attaché à chaque moteur (747 typique utilise quatre) est un mât, un bras métallique qui relie le moteur à l'aile de l'avion. Grâce à des pompes et des tubes d'alimentation dans les pylônes, le carburant est transmis à partir de réservoirs d'aile au moteur, et la puissance électrique et hydraulique générée par le moteur est ensuite renvoyé dans l'appareil par le biais des fils et des tubes contenus aussi dans les pylônes.

pour accéder à l'extrémité intérieure d'un compresseur classique, il a été pressé dans un espace de 20 fois plus petite que l'ouverture d'admission.

L'expansion à la sortie du compresseur haute pression, l'air pénètre dans la chambre de combustion, un cylindre de moteur intérieur dans lequel l'air est mélangé à du carburant et brûlé. La chambre de combustion est en fait un anneau, en forme de quelque chose comme une voiture # x0027; s filtre à air. L'air qui passe à travers cet anneau à sa sortie du compresseur est allumé, tandis que l'autre, plus grand flux d'air passe simplement à travers le centre de l'anneau sans être bumed. Un troisième courant d'air étant libéré à partir du compresseur est envoyé à l'extérieur de la chambre de combustion pour le refroidir.

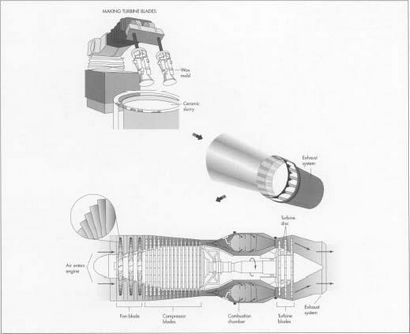

Lorsque l'air provenant du compresseur se mélange avec du carburant et allume dans la chambre de combustion pour produire un volume très chaud de gaz, une partie de ce gaz quitte le moteur à travers le système d'échappement, tandis que l'autre, la partie inférieure est acheminé dans le moteur # x0027; turbine s . La turbine est un ensemble de ventilateurs qui se prolongent à partir du même arbre qui, en outre vers l'avant dans le moteur à réaction, fait tourner les pales du compresseur. Son rôle est d'extraire suffisamment d'énergie à partir des gaz chauds sortant de la chambre de combustion pour alimenter l'arbre du compresseur. Dans certains modèles, la turbine est également utilisée pour produire de l'énergie pour d'autres composants du plan. Étant donné que la turbine est soumise à une chaleur intense, chaque lame a coupé les voies respiratoires labyrinthique en elle. L'air froid provenant du compresseur est acheminé à travers ces passages, permettant à la turbine à fonctionner dans des courants gazeux dont la température est supérieure au point de fusion de l'alliage à partir duquel il est réalisé.

La majeure partie du gaz qui sort de la chambre de combustion, cependant, le fait par le système d'échappement, qui doit être mise en forme très soigneusement pour assurer une performance adéquate du moteur. Avions volant en dessous de la vitesse du son sont équipés de systèmes d'échappement qui se rétrécissent vers leurs extrémités; ceux qui sont capables de Voyage supersonique exigent des systèmes d'échappement qui Flare à la fin, mais qui peut également être réduite pour permettre les vitesses plus lentes souhaitables pour l'atterrissage. Le système d'échappement est constitué d'un conduit extérieur, qui transmet l'air de refroidissement qui a été transmise le long de l'extérieur de la chambre de combustion et un conduit interne étroit, ce qui porte les gaz brûlants qui ont été pompés à travers la chambre de combustion. Entre ces deux canaux est un inverseur de poussée, le mécanisme qui peut fermer le conduit extérieur pour empêcher l'air non chauffé de quitter le moteur à travers le système d'échappement. Les pilotes engagent une inversion de poussée quand ils veulent ralentir l'avion.

Matières premières

Solide, léger, résistant à la corrosion, thermostables éléments sont essentiels à la viabilité de toute la conception des avions, et certains matériaux ont été développés pour fournir ceux-ci et d'autres caractéristiques souhaitables. Titane, d'abord créé sous une forme suffisamment pure pour un usage commercial au cours des années 1950, est utilisé dans les composants du moteur les plus critiques. Bien qu'il soit très difficile à façonner, sa dureté extrême rend forte lorsqu'il est soumis à une chaleur intense. Pour améliorer sa malléabilité de titane est souvent allié avec d'autres métaux tels que le nickel et l'aluminium. Les trois métaux sont très prisées par l'industrie aérospatiale en raison de leur rapport résistance relativement élevée / poids.

la fabrication

Processus

La construction et l'assemblage des composants d'un moteur à réaction dure environ deux ans, après une période de conception et de tests qui peuvent prendre jusqu'à cinq ans pour chaque modèle. La phase de recherche et de développement est si long parce que les moteurs sont si complexes: un moteur standard Boeing 747, par exemple, contient près de 25 000 pièces.

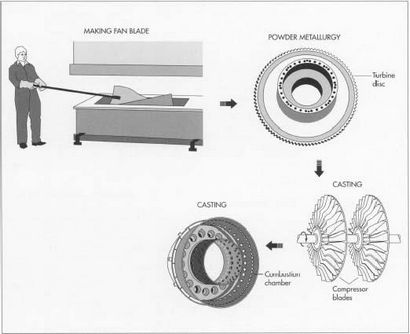

- 1 Dans la fabrication des moteurs à réaction, les différentes parties sont fabriquées individuellement dans le cadre de sous-ensembles; les sous-ensembles viennent ensuite ensemble pour former l'ensemble du moteur. Une telle pièce est la pale de ventilateur, situé à l'avant du moteur. Chaque pale de ventilateur se compose de deux peaux lame produites par mise en forme du titane fondu dans une presse à chaud. Lorsqu'ils sont retirés, chaque peau lame est soudé à un second, avec une cavité creuse dans le centre. Pour augmenter la résistance du produit final, cette cavité est remplie d'un nid d'abeilles de titane.

Disque de compresseur

- Le disque 2, le noyau solide à laquelle les pales du compresseur sont fixés, ressemble à un grand roue crantée. Il doit être extrêmement forte et sans imperfections même minute, car ceux-ci pourraient facilement se développer dans des fractures sous la pression énorme de fonctionnement du moteur. Pendant longtemps, la façon la plus populaire pour fabriquer le disque entraîné machine de découpe un flan métallique en une approximation grossière de la forme souhaitée, le chauffant et l'estampage puis aux spécifications précises (en plus de rendre le métal malléable, la chaleur contribue également à fusible fissures). Aujourd'hui, cependant, une méthode plus sophistiquée de production de disques est utilisé par de plus en plus de fabricants. Appelé métallurgie des poudres, il consiste à couler du métal fondu sur une table tournante en rotation rapide qui brise le métal en millions de gouttelettes microscopiques qui sont rejetée en arrière presque immédiatement

Les aubes de turbine sont réalisées en formant des copies de cire des lames, puis l'immersion des copies dans un bain de bouillie de céramique. Après chaque copie est chauffée pour durcir la céramique et faire fondre la cire, le métal fondu est versé dans la cavité laissée par la cire fondue.

Un moteur à réaction fonctionne en aspirant l'air dans une extrémité, le comprimant, en le mélangeant avec le combustible et le brûler dans la chambre de combustion, puis l'expulser avec une grande force sur le système d'échappement.

lames de compresseur

- 4 coulée, un procédé très ancien, est encore utilisé pour former les aubes du compresseur. Dans ce procédé, l'alliage à partir de laquelle les lames sont formées est versé dans un moule en céramique, on chauffe dans un four, et on le refroidit. Lorsque le moule est interrompue, les lames sont usinées à leur forme finale.

Chambre de combustion

Moteur à jet est monté sur l'aile d'avion avec un pylône. Le pylône (et l'aile) doit être très forte, car un moteur peut peser jusqu'à 10.000 livres.

les moules, on laisse refroidir, et soudées ensemble avant d'être monté sur le moteur.

disque de turbine et des lames

- 6 Le disque de turbine est formée par le même procédé de métallurgie des poudres utilisée pour créer le disque de compresseur. Les aubes de turbine, cependant, sont faites par une méthode quelque peu différente de celle utilisée pour former des aubes de compresseur, car ils sont soumis à un stress encore plus en raison de la chaleur intense de la chambre de combustion qui se trouve juste en face d'eux. Tout d'abord, des copies des lames sont formées par coulée de la cire dans des moules métalliques. Une fois que chaque forme de cire est fixé, il est retiré du moule et immergé dans un bain de bouillie de céramique, en formant un revêtement céramique environ 0,25 pouce (0,63 centimètre) d'épaisseur. Chaque groupe est ensuite chauffé pour durcir la céramique et faire fondre la cire. Le métal fondu est maintenant versé dans le creux laissé par la cire fondue. Les passages de refroidissement de l'air interne au sein de chaque lame sont également formées au cours de cette étape de production.

- 7 Les grains métalliques dans la lame sont maintenant alignés parallèlement à la lame par un processus appelé solidification directionnelle. La direction du grain est important parce que les aubes de turbine sont soumises à tant de stress; si les grains sont correctement alignés, la lame est beaucoup moins susceptible de se fracturer. Le procédé de solidification a lieu dans des fours commandés par ordinateur dans lequel les lames sont soigneusement chauffés selon des spécifications précises. Les grains métalliques prennent la configuration correcte de leur refroidissement après leur retrait des fours.

- 8 Les étapes suivantes dans la préparation finale et les aubes de turbine sont la machine de mise en forme et soit perçage au laser ou par érosion par étincelles. Tout d'abord, la lame est polie à la finale, la forme souhaitée par le biais d'un processus d'usinage. Ensuite, des lignes parallèles de petits trous sont formés dans chaque lame comme un complément à des passages de refroidissement intérieurs. Les trous sont formés soit par un petit faisceau laser ou par érosion par étincelles, dans laquelle sont autorisées des étincelles soigneusement contrôlées pour manger des trous dans la lame.

Système d'échappement

- 9 Le conduit intérieur et la postcombustion du système d'échappement sont moulés à partir de titane, tandis que le conduit externe et la nacelle (le carter du moteur) sont formés à partir de Kevlar. Après ces trois éléments ont été soudés dans un sous-ensemble, tout le moteur est prêt à être mis en place.

L'assemblage final

- 10 Les moteurs sont construits en combinant manuellement les différents sous-ensembles et accessoires. Un moteur est typiquement construit en une position verticale à partir de l'extrémité arrière vers l'avant, sur un dispositif de fixation qui permet à l'opérateur de manipuler facilement le moteur au cours de l'accumulation. L'assemblage commence par boulonnage la turbine à haute pression (qui le plus proche de la chambre de combustion) à la turbine à basse pression (qui le plus éloigné du cumbustor). Ensuite, la chambre de combustion est fixé sur les turbines. Un procédé qui est utilisé pour construire un ensemble de turbine équilibrée utilise un robot CNC (commande numérique par ordinateur) capable de sélectionner, en analysant et en joignant une aube de turbine à son moyeu. Ce robot peut déterminer le poids d'une lame et le placer de façon appropriée pour un ensemble équilibré.

- 11 Une fois que les turbines et la chambre de combustion ont été assemblés, les compresseurs haute et basse pression sont fixées. Le ventilateur et le châssis comprennent le sous-ensemble le plus en avant, et ils sont connectés suivant. L'arbre d'entraînement principal reliant la turbine basse pression au compresseur basse pression et le ventilateur est ensuite installé, complétant ainsi le noyau de moteur.

- 12 Après le sous-ensemble final, le système d'échappement, a été fixé, le moteur est prêt à être envoyé au constructeur d'avions, où la plomberie, le câblage, les accessoires et la coque aérodynamique du plan sera intégré.

Contrôle de qualité

Alors que la production commence sur un moteur de conception nouvelle, le premier construit est désigné un moteur d'essai et de nombreuses expériences sont exécutées pour tester sa réponse aux différentes situations, le modèle du moteur rencontrera au cours de sa durée de vie. Ceux-ci comprennent des conditions climatiques extrêmes, les débris dans l'air (comme les oiseaux), des vols longs, et des démarrages répétés. Le premier moteur construit est toujours dédié à des tests de qualité; il ne sera jamais voler commercialement.

Tous les ensembles tournants doivent être équilibrée avec précision pour assurer un fonctionnement prolongé en toute sécurité. Avant l'assemblage final, tous les sous-ensembles en rotation sont équilibrés dynamiquement. Le processus d'équilibrage est un peu comme spin-équilibrage du pneu sur votre voiture. Les sous-ensembles rotatifs et le noyau de moteur sont achevés ordinateur # X0022; filé # x0022; et adapté pour assurer qu'ils tournent de manière concentrique.

Les tests fonctionnels d'un moteur fini se déroule en trois étapes: tests statiques, essais de fonctionnement fixes et essais en vol. Un essai statique vérifie les systèmes (tels que l'électricité et de refroidissement), sans que le moteur tourne. essais fixes de fonctionnement sont effectués avec le moteur monté sur un support et le fonctionnement. Les essais en vol implique un examen complet de tous les systèmes, testés préalablement ou non, dans une variété de conditions et des environnements différents. Chaque moteur continuera à surveiller tout au long de sa durée de vie.

Où En savoir plus

Moxon, Julian. Comment les moteurs de jet sont faites. Livres Seuil, 1985.

Paix, P. Jet manuel du moteur. Livre mutuelle État # X0026; Périodique service, 1989.

périodiques

Merci pour cette information.

Je suis un M.S. étudiant en génie de fabrication et de faire mon projet final sujet est l'optimisation d'une machine-outil spécial pour l'usinage de la lame, j'ai besoin plus d'informations sur les aubes de turbine, le plus important d'entre eux est la suivante: gamme de dimension des aubes de turbine en particulier largeur des lames. Je veux juste savoir le max. et min. largeur des aubes de turbine qui sont utilisés soit dans les moteurs à réaction ou des centrales électriques. Je serais très reconnaissant si vous me aider avec ce problème.

Merci pour l'information qui est très utile pour améliorer notre niveau de connaissances.

De plus, je voudrais savoir quelques informations sur ce qui suit. J'espère que cela pourrait répondre.

1) Qu'est-ce que PRECISION FORGE?

2) Que compresseur et aubes de turbine CARACTÉRISTIQUES AEROFOIL sont simplement forgées et polies?

3) Que ce soit, « prodcuing légèrement (1-1,5 mm) plus épais sur aerofoil forge lame compresseur / turbine et retirer ensuite l'épaisseur supplémentaire par usinage à grande vitesse aura un effet négatif dans la mesure du fonctionnement de la lame est concered? Si oui, quelle est l'effet.

Je serais très reconnaissant si les questions ci-dessus sont répondues