Comment fer à cheval est fait - matériel, la fabrication, l'histoire, utilisé, pièces, dimensions, machine, Histoire, Format Raw

Contexte

Un fer à cheval est une plaque métallique en forme de U, généralement en acier que l'aluminium est également utilisé. chaussures en aluminium sont plus chers que l'acier. Il y a aussi des chaussures en métal recouverts de plastique, et même des fers à cheval tout en plastique. chaussures deux pièces sont en acier avec un insert en plastique amovible. La chaussure en acier tout usage utilisé pour l'équitation de loisir est connu comme une chaussure de tonnelet, car ils l'habitude de venir dans un tonnelet en bois. Les chaussures peuvent être fixés avec des clous car le sabot est très dense et ne contient pas de nerfs. Le coût pour ferrer un cheval est comprise entre 80 $ et 280 $, selon le type de chaussure et le matériau.

Il y a environ 15 autres types de fers à cheval, en fonction de la race du cheval et sa fonction. Certaines races utilisent différentes chaussures sur les sabots avant que sur l'arrière. Certaines chaussures viennent avec un dispositif de traction de sorte que le cheval peut saisir mieux le terrain. pur-sang des chevaux de course utilisent ce qui est connu comme une plaque de course en aluminium à l'avant. Pour les pattes de derrière, une chaussure en aluminium connu sous le nom d'un produit de calfeutrage ou cauk est utilisé qui est intégré en acier pour aider à améliorer l'abrasion et à l'usure. Certaines chaussures en aluminium sont plus affrontées pour ressembler à un sabot d'un cheval sauvage en bonne santé.

les chevaux de course Standardbred utilisent une chaussure légère en acier devant qui est conçu avec une demi-section ronde ou une section cannelée appelée emboutie. Parfois, une combinaison de ces deux est utilisé. L'acier est utilisé dans le dos. Différentes chaussures sont utilisés si le cheval est un trotteur ou stimulateur cardiaque. Chevaux utilisés pour la chasse ou le saut utilisent une chaussure similaire au tonnelet, mais un peu plus large. Parfois, un dispositif de traction appelé un goujon (comme crampons) est utilisé qui est vissé dans la chaussure avant le spectacle. Les chevaux de trait utilisent une chaussure plus épais, car ils sont beaucoup plus lourdes et plus grandes que la plupart des autres races. Saddlebreds, qui ont des allures spéciaux, utilisent une chaussure en poids de pincement, qui est de 1 in (2,54 cm) de large à l'avant et à 0,5 (1,3 cm) de large ailleurs.

Le processus de forgeage et la fixation de fers à cheval est devenu un métier important dans l'époque médiévale, et a joué un rôle majeur dans le développement de la métallurgie. Forgerons (fer a été appelé métal noir) fait la plupart des objets en fer utilisés dans la vie quotidienne que maréchalerie, (maréchal-ferrant, qui vient du mot latin pour le fer, Ferrum) ou maréchalerie, était l'occupation la plus fréquente. Un maréchal-ferrant # x0027; l'équipement est constitué d'un four ou forge, une enclume (un lourd bloc d'acier ou de fer), des pinces et des marteaux. Tout d'abord, la semelle et la jante du cheval # x0027; de sabot est nettoyé et façonné avec râpes et couteaux. Le fer à cheval est chauffé dans une forge jusqu'à ce qu'elle soit suffisamment molle pour former avec le marteau pour être compatibles avec le sabot, refroidi par trempe dans de l'eau, et fixé au sabot par des clous.

Matières premières

Un faible acier doux de carbone désigné A-36 est utilisé pour le type le plus populaire de fer à cheval. L'acier se présente sous la forme de barres rondes allant de 0,5 à 0,7 in (1.27-1.8 cm) de diamètre, en fonction du type de chaussure à réaliser. Ces barres sont ensuite coupées à différentes longueurs, à nouveau en fonction du type de chaussure.

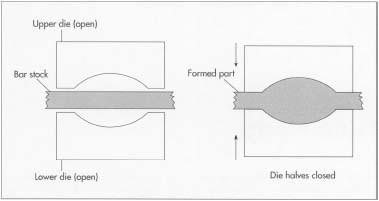

Fer à cheval sont conçus en fonction de la race de cheval, et varient en taille, forme et épaisseur. Comme la plupart sont produites en masse, ces modèles sont standard et sont fabriqués à l'aide d'une matrice en deux parties correspondant aux dimensions et la forme souhaitée. Une nouvelle filière est nécessaire que si elle use. Dans quelques cas, des chaussures sur mesure sont toujours faites à la main à plusieurs entreprises. Certains maréchaux aussi fabriquerons fers à cheval pour les chevaux boiteux ou malades, qui sont généralement la forme d'un cœur au lieu d'un U.

Le processus de fabrication

Coupe # X0026; pliant

- La barre 1 est coupé à longueur en fonction du type de chaussure à l'aide des lames de cisaillement. L'équipement de coupe est actionné mécaniquement ou manuellement par une pédale de pied. Après la coupe, la barre est chauffée dans un four à induction ou forge à gaz à une température d'environ 2.300 # XB0; F (1260 # XB0; C). Le métal ramolli est ensuite enroulée autour d'un bloc d'acier dans la forme de la chaussure en utilisant un équipement conçu sur mesure. Un autre type d'équipement de cintrage utilise un piston en forme de la chaussure, ce qui force la barre dans la forme désirée.

- 2 Estampage, le plus commun des processus de forgeage, est utilisé pour la plupart des fers à cheval. Après la barre est plié, il est alors forcé dans une matrice avec les dimensions requises par un marteau alimenté. Une moitié de la matrice est fixée sur le marteau et l'autre moitié à l'enclume. Un mécanisme de came détermine la longueur de la course du piston ou de la proximité des matrices se rejoignent.

opérations de finition

- 3 Une fois que la chaussure est pliée, elle est transférée à une presse à poinçonner pour réaliser les trous de clou. Habituellement, huit trous sont faits par chaussure. L'outillage de poinçon est conçu sur mesure pour chaque type de chaussure. Ensuite, une presse garniture est utilisé pour enlever l'excès de matériau, ou flash. À ce stade, la chaussure est encore chaud, autour de 1,900-2,000 # XB0; F (1038-1093 # XB0; C). Après la coupe, il est refroidi à l'air pendant 45-60 minutes.

- 4 Après refroidissement, fers à cheval sont emballés à la main dans des boîtes de 25 ou de 50 livres. Une boîte de 50 lb (23 kg) contient généralement 80 chaussures. Certains fabricants emballent 15 ou 30 paires par boîte.

Contrôle de qualité

Les matières premières doivent répondre aux spécifications chimiques par le fournisseur de matières premières désignées, ce qui est vérifié par les tests avant l'expédition. Pour éviter la rouille, les barres rondes sont stockées sous des bâches. Au cours de forgeage, les opérateurs vérifient en permanence la filière visuelle d'usure et d'autres défauts. Les tolérances dimensionnelles de la chaussure (largeur et épaisseur) doivent être à 1/16 de pouce. Les trous de clous doivent être vérifiés pour la position correcte. Le trou est surveillé pour toutes les fissures, qui

Ouvrir matriçage est la façon la plus commune de fabrication de fers à cheval.

provoque des trous manquants. Au cours de l'opération de détourage, la presse est également surveillée pour des fissures, qui peuvent provoquer des bavures.

Sous-produits / déchets

Le flash, ou excès de matériau, qui est rognée de la chaussure est recueillie et renvoyé à une cour de ferraille pour refusion et relaminage. fers à cheval défectueux sont également retraités et réutilisés.